カネリョウ海藻 工場見学

味付もずくの生産工程をご紹介♪

まず、ここで沖縄で採れ凍結されたもずくを解凍します。

全ての原料をロット管理する事で、トレーサビリティーを可能にしています。

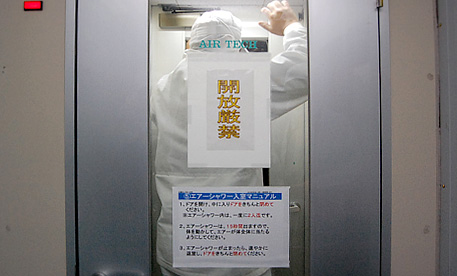

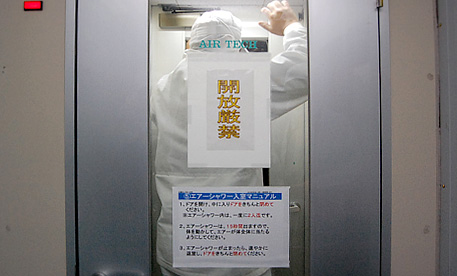

工場内に入るには入室マニュアルを守り、ルール通りに入室を行います。入室する際は粘着ローラーで制服についた毛髪を取ります。

その後、手洗いマニュアルに従って手を洗い、アルコール消毒して入室します。

使用前に様々な検査を実施し、使用基準を満たしている原料を使用しています。

弊社では年間を通して安定した品質を保つために、数種類のもずくを混ぜるようにしております。

水流の中を流れてきたもずくと異物を分け除去します。

産地や収穫時期によって、異物の種類や量は違いますので、事前に異物の内容をスタッフ全員に周知します。また、今までに取れた異物は写真を提示して作業員に注意を促します。

原料によって異物の量が違いますので、人員配置や処理量を最適化し、正確に異物を除去できるようにしています。鉢巻きの色で作業員のランクを決めており、最終の検品は最上位の青鉢巻きの作業員のみが行います。

最終検品が終わったもずくは一時保管タンクに入れます。

一次保管タンクは5℃前後で冷却できるようになっており、品質的に安定した原料が一時保管されます。

再度、入出前にローラー掛け、手洗い、アルコール噴霧を行ってから充填室に入室します。

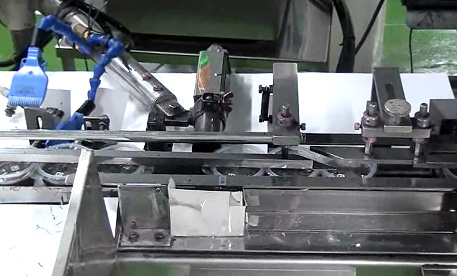

カップを充填機にセットし、もずくをカップの中に充填します。

その後、調味液を充填します。

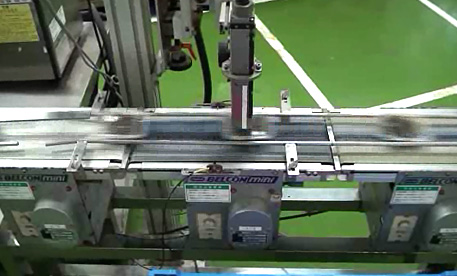

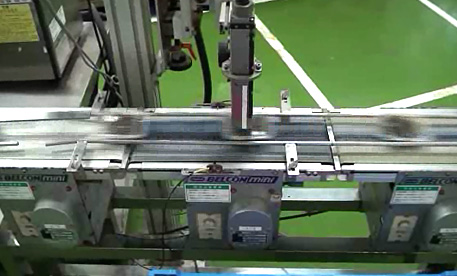

カップへ上蓋フィルムをシールし、コンベアーで包装室へ流していきます。

丸いカップの充填機と四角いカップの充填機があります。

充填室から出てきたもずくにインクジェットプリンターで1カップずつ、賞味期限もしくはロットナンバーの印字を行います。

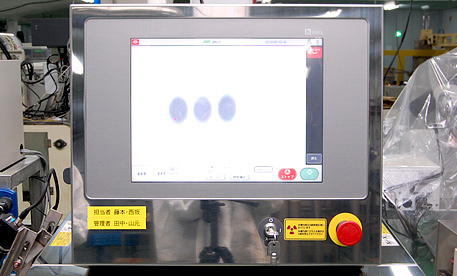

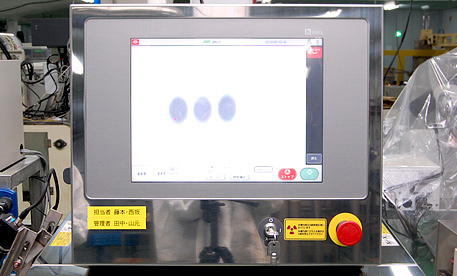

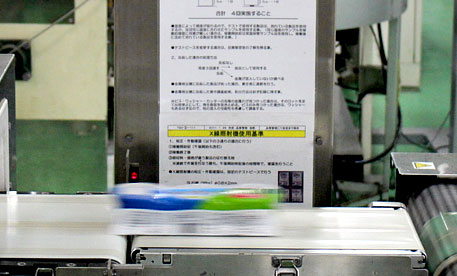

X線検査機では貝殻や石、ガラスなど様々な硬質異物を検出することができます。

金属検出機では鉄やステンレスなどの鉄属類を検出することができます。

ウェイトチェッカーではカップ込みの1カップの重さを計量し、重さが足りないもの、重すぎるものは不良品として排出されます。

シュリンクフィルムに賞味期限の印字をし、その賞味期限がズレたり、間違ったり、消えたりしてないかをCDDカメラを用いて確認します。シュリンクフィルムを巻かれた商品のズレや不良が無いかもセンサーで確認します。

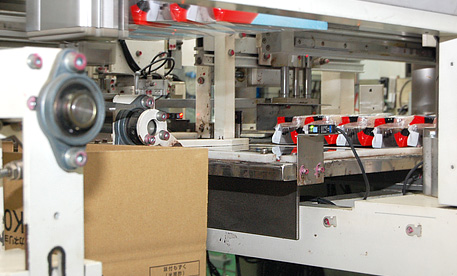

これまでのチェックをクリアしたものを段ボールに箱詰めします。

箱詰めから蓋を閉めるためのシールまで自動ラインで行います。

品質管理室では微生物検査や理化学検査など、様々な検査業務を行っており賞味期限や表示のチェックも含め、安心安全な商品作りに努めています。

出来た製品をフォークリフトで自動倉庫へ運びます。自動倉庫では入出庫はコンピューターで管理されています。商品の製造時間やその他ロットナンバー、賞味期限等の情報をコンピューターに記入し、出荷します。トラックでの輸送中の温度設定等も徹底しております。